- // START

- // AKTUELLE AUSGABE

- // FRÜHERE AUSGABEN

- Ausgabe 3/2023

- Komplette Ausgabe als Flipbook

- Komplette Ausgabe als PDF

- ZEGO

- Robur

- Bayern Innovativ

- Dokuneo

- Firstcom

- Hanns Seidel Gymnasium

- Stadt Aschaffenburg

- PSI

- IWKS

- IHK Darmstadt

- WFU Forum

- KI Regionalzentrum

- TH IMI

- TH KI Projekte

- Interview mit Hilder/Deuser

- GründerinnenTalk

- Fabuly

- Digital Vital

- IPS

- iwks

- skz

- Klima10

- Praktikumswoche

- Interview mit Dr. Freser-Wolzenburg

- Ausgabe 2/2023

- Komplette Ausgabe als Flipbook

- Komplette Ausgabe als PDF

- Zukunftsweisende Zusammenarbeit

- Zusammenarbeit wvu und TH

- TransferformKMU

- TransformationsgestalterInnen

- Lernreise New Work Mindset

- WeiterbildungsmentorInnen

- Agentur für Arbeit unterstützt

- Digitallotsen

- Lebenslanges Lernen

- Schlüsselfaktor Weiterbildung

- Lernplattform und Wiki-Software

- Erklärvideos

- Mit E-Learning fit für die Zukunft

- E-Learning und LinkedIn

- Innovation leben. Wissen teilen.

- Die Weber Akademie

- Speedlearning mit Avataren

- Die Göhler-Ausbildungswerkstatt

- Jahrzehntelange Erfahrung

- Mentoring-Workshop

- Interview mit Susanne Trunk

- Praktikumswoche

- Zentren stärken

- MintBayU

- IDS Scannertechnik

- Züge sollen elektrisch fahren

- B2 4-Tage-Woche

- Wirtschaftssymposium

- Leserbefragung

- Ausgabe 1/2023

- Komplette Ausgabe als Flipbook

- Komplette Ausgabe als PDF

- GreenTech StartUp

- Stadtwerke: Partner für Ladeinfrastruktur

- Auf dem Weg zur Klimaschule

- Ökoprofit

- Mehr Effizienz, weniger Energie

- SKZ wird Klimaschutz-Unternehmen

- Energieeffizient produzieren

- Seniorentagesstätte heizt mit Solar- und Erdwärme

- Klimaschutz: Landkreis Miltenberg und District Njombe

- Bayerische Energie-Härtefallhilfen für Unternehmen

- Interview mit Joachim Kraft

- Resiliente Unternehmen

- Kommunikationssysteme für Skateanlagen-Hersteller

- IDS: Konsolidierung auf hohem Niveau

- Wissenstransferprojekt mainproject wird weitergeführt

- Weiterbildungsverbund WVU

- GründerinnenTalk am Untermain

- InnovationsForum zu KI

- Ringvorlesung KI

- Literaturtipp

- Ausgabe 3/2022

- Komplette Ausgabe als PDF

- Wenn New Work Mindset zur Routine werden soll

- New Work im Handwerk

- Performance Management = Controlling der Zukunft

- Glück und Erfolg im Beruf

- Wie New Learning die Arbeitswelt verändert

- New Work, Digitalisierung, CQO und Co.

- Interview mit Prof. Dr. Georg Rainer Hofmann

- 40 Jahre PYTHA 3D-CAD

- Auftakt Umsetzung REMOSI-Gutachten

- bitbone schließt Partnerschaft mit CloudBees

- Auszeichnung Leuchtturmprojekt 2022 für Stadtwerke Aschaffenburg

- Fraunhofer IWKS Forschungs- und Laborgebäude erfüllen höchste Nachhaltigkeitskriterien

- Beratung, Weiterbildung und Förderung suchen und finden

- Projektstart zur Validierung eines Herstellungsverfahrens für Permanent-magnete

- Special: 25 Jahre Gründerzentrum

- Kolumne z!um Schluss

- Ausgabe 2/2022

- Komplette Ausgabe als PDF

- SKZ und TRILITEC kooperieren

- Nachhaltiger Umgang mit innovativen Werkstoffen

- Modifizierung von styrolbasierten TPS mit Kurzfasern

- Räume zum Wohlfühlen durch innovative Materialien

- Recyclinglösungen für Wasserstoffbrennstoffzellen

- SAF TRAKr: E-Maschine ohne Seltene Erden

- ips Unterwasser-Granuliersystem

- Interview mit Julia Berberich und Andreas Jörn

- Gründermesse 2022

- Das SKZ unterstützt Kunden bei der Aufdeckung von Einsparpotenzialen

- Veröffentlichungen zu New Work und Agiles Arbeiten

- Wie internationale Unternehmen in Frankfurt RheinMain erfolgreich Fuß fassen

- Stückgutkooperation IDS wird 40

- Leitvision zur Transformation am Bayerischen UntermainNeue Seite

- ÖKOPROFIT®: Umweltmanagement

- Theo Klein + Partner TOP CONSULTANT 2022

- Nachhaltige Transformation gestalten

- Barrierefrei im Internet surfen

- Stimme aus der Politik

- Kolumne z!um Schluss

- Ausgabe 1/2022

- Komplette Ausgabe als PDF

- Homeoffice und Cyberangriffe, wie passt das zusammen?

- Business Continuity Management als Hands-on- Ansatz

- Sicherheit in IT-Netzwerken des Mittelstands

- IT-Security-Vortragsreihe wird 2022 fortgesetzt

- Cyber-, Informations- & IT-Sicherheit − alles das Gleiche?

- Interview

- Transformationssprechtag für Unternehmen am Bayerischen Untermain

- Der neue UV-Luftreiniger Soluva Air F ist gleichzeitig leicht, leise und leistungsstark

- Mentor und Sparringspartner: ASC unterstützt Start-up-Inkubator

- Weiterbildung zum Betrieblichen Pflegelotsen/zur Betrieblichen Pflegelotsin

- Unternehmenstransformation: C+ITEC AG wird zu Firstcom Europe AG

- Beginn des neuen Förderprojekts „Weiterbildungsverbund (Automotive) Bayerischer Untermain“

- Arbeitnehmer und Arbeitgeber voranbringen: Das Projekt „Weiterbildungsinitiatorin“

- Theo Klein + Partner feiert 30-jähriges Firmenjubiläum

- Cyberangriffe auf die öffentliche Verwaltung – welche Gefahr besteht für bayerische Kommunen?

- Bayern stärkt die Cybersecurity

- Kolumne z!um Schluss

- Ausgabe 2/2021

- Alles wird digital

- New Work – Arbeit neu leben

- Der Weg zur intelligenten Organisation

- Baustelle digital

- Gemeinsam in die digitale Zukunft

- visproject – Energie- und Umweltmanagement

- Modell „simoD3“ für KMU

- Digitalisierung bei den Stadtwerken

- Networking via Clye

- Digitalisierung und Modernisierung: Das JBG Miltenberg

- So macht Digitalisierung die Mobilität intelligent

- Lebensmittelbelehrung ab sofort auch online

- Persönliche Kundenberatung

- Interview

- Heraeus Noblelight erhält Innovationspreis

- WBGU tagt am Fraunhofer IWKS

- 20 Jahre LOTAS Softwareentwicklung

- VanAssist

- SKZ wird 2025 klimaneutral

- Nachhaltigkeit: mainproject unterstützt KMUs

- Freiheit und Verantwortung als Triebfeder

- Bayern pusht die Digitalisierung

- Kolumne z!um Schluss

- Komplette Ausgabe als PDF

- Ausgabe 1/2021 ...

- Weiterbildung im Gesundheitswesen

- UV-Desinfektion schützt vor Viren

- Smart Lab

- Digitalmanometer und Smartphone

- Mit Moog befreit durchatmen

- Wegweisende Innovation durch konsequenten Fokus

- Interview

- IWKS gewinnt Ideenwettbewerb

- Vision Aschaffenburg

- Neues Extraktionsgerät

- IDS weiter auf Erfolgskurs

- Wo, wenn nicht hier!

- Innovationsfeld Bioverpackung

- Kunststoffbauteile mit längerer Lebenszeit

- Berufs- und Studienorientierung

- Stimme aus der Politik

- Kolumne z!um Schluss

- Komplette Ausgabe als PDF

- Ausgabe 2/2020

- Elektrische Nutzfahrzeuge für Transport und Lieferverkehr

- Die Zukunft fährt elektrisch

- Quantifizierung von Schwingungen

- Elektromobilität - ein Systemwechsel

- Großstromspeicher für grünen Strom

- Elektromobilität auf dem Betriebshof

- IWKS forscht an „grüner“ Wasserstoffproduktion

- BEST4HY

- Zyklische Lebensdauer von Akkumulatoren

- Interview

- Das effizienteste Wärmepumpen-System

- Den selbst erzeugten Strom im Blick

- E-Mobilität bei Dachdeckerunternehmen

- Verschleißschutz – nachhaltig und ressourcensparend

- Nachhaltigkeit beginnt vor der Innovation

- R+W wird Grün!

- Engagiert für wirtschaftlichen und ökologischen Wandel

- ASC kündigt neue Funktionen an

- Sicher im Homeoffice

- Weiterbildung im Digitalen Wandel

- Soluva-Geräte von Heraeus Noblelight

- Kamerabasierte Qualitätskontrolle

- Neubau für das Fraunhofer IWKS

- Stimmen aus der Politik

- Mit der Digitalisierung in eine bessere Zukunft

- Synthetische Kraftstoffe

- Technologie-Vielfalt statt Ideologie-Blindheit

- Kolumne z!um Schluss

- Komplette Ausgabe als PDF

- Ausgabe 1/2020

- Green IT

- Biobasierte Kunststoffbeschichtungen

- Edelmetallrecycling

- Kommunale Abfallwirtschaft

- BHKW: autarke Energieversorgung

- Drei Dimensionen der Nachhaltigkeit

- Energieoptimierung im Altersheim

- Nachhaltigkeit seit 1948

- Energetische Sanierung

- Nachhaltig Bauen und Betreiben

- Nachhaltigkeit ist mehr als Ökostrom

- Stadtwerke gestalten Energiewende

- Nachhaltigkeit Impulse für die Region

- Ultrafiltration

- Solarstromkraftwerke

- Nachhaltigkeit: Leitlinie der bayerischen Politik

- Bischoff zu Gast im ICO

- Ethik Society zeichnet Vanessa Weber aus

- Fachkräftekongress

- Kolumne z!um Schluss

- Komplette Ausgabe als PDF

- Ausgabe 3/2019

- Nachhaltige Stromspeicher für die Energiewende

- Analytic Service Obernburg: Breites Analyse-Spektrum

- Flexibles Polieren im Formen- und Werkzeugbau

- Von Kleinheubach in die Welt

- Sondermaschinen und vieles mehr – Made in Wiesen

- JAKOB Antriebstechnik – vom Kupplungshersteller zum Innovationspartner

- Bereits heute an der Zukunft von morgen arbeiten

- Effizienter Verschleißschutz in Theorie und Praxis

- Reinmuth Galvanik: Bedeutend . Besser . Beschichten

- Beeindruckend: Bildmotive und Oberflächen nach Kundenwunsch

- Moderne Chancen nutzen, wettbewerbsfähig bleiben

- Konsequente Solar-Architektur – LEED Platin zertifizierte Staatsoper in Athen

- Lebensmittel aus der Region für die Region

- Interview

- Innovator mit klarem Bekenntnis zur Region

- Quantenspringer digitalisieren den Mittelstand

- Dachdeckerunternehmen goes digital

- Digitaler Wandel der Arbeitswelt bedeutet auch sozialen Wandel

- Einmalige Einblicke in das Innenleben eines Augenlasers

- Neues Forschungsprojekt für innovative Recyclingverfahren von Elektroschrott gestartet

- QSW Qualitäts Service Welzbacher GmbH feiert 10-jähriges Bestehen

- Neue Geschäftsleitung in der ZENTEC GmbH

- Der Bayerische Untermain hat Zukunft!

- Kolumne z!um Schluss

- Komplette Ausgabe als PDF

- Ausgabe 2/2019

- Leistungskontrolle ohne Druck

- Fahrzeugsicherheit von morgen schon heute getestet

- WM | SYS Analyzer – Transparenz für Betrieb und Steuerung

- GetIT – Know-how to go

- Prozessintegration von aktiver schwingungsisolierender Luftlagerung für Messmaschinen

- Automatisierte Dekontkabine für den Kernkraftwerksrückbau

- Mehr Transparenz durch smarte Sensoren und Algorithmen

- LoRaWAN – Ein Netz zur Übertragung von Daten aus Sensortechnik

- Positionsmessung von Bohrungen in Arbeitslehren

- Stamm Prüfdienstleistungen auf einen Blick

- FMS – Kontrollierte Kraft

- Kleine Dinge ganz groß - Die Zukunft gehört der Nanoanalytik

- Industrie 4.0 für Energiezentralen

- Interview

- Linde connect – macht Ihre Flotte intelligent

- Mobile Kommunikation in Unternehmen wird rechtskonform

- Ein Jahr DSGVO – eine erste Bilanz aus der Praxis

- „Bayern Digital“ beschleunigt digitale Transformation

- ips verkauft erstmals großes Unterwasser-Granuliersystem

- Neue Fraunhofer-Einrichtung zur Ressourcensicherung

- Standortkampagne erfährt großen Zuspruch

- Open Innovation Lab erhält bundesweite Auszeichnung

- 17. Tage der Industriekultur Rhein-Main mit dem Fokus „Baukultur“

- FrankfurtRheinMain auf dem Weg zur Gründerregion

- Kolumne z!um Schluss

- Komplette Ausgabe als PDF

- Ausgabe 1/2019

- VanAssist – Paketzustellung der Zukunft

- ICO - Über 70.000 Quadratmeter modernste Logistikflächen für die Region

- KI zur Empfängererkennung

- Web-basierte Logistik-Lösungen für Transportdienstleister

- Die neue Logistikhalle der REINHOLD KELLER Group

- Individual-Logistik im grenzüberschreitenden Verkehr

- Logistikherausforderung in der Nische Gefahrgut- und Spezialtransporte

- Charterflüge im Werkverkehr ermöglichen maximale Flexibilität

- Interview

- Wägetechnik 4.0

- Die glitzernde Welt der Messen oder die Schaufenster zur Welt

- Künstliche Intelligenz in der Supply Chain – Transparenz ermöglicht Wettbewerbsvorteil

- Die Zukunft liegt in der Cloud

- Die Hochschule Aschaffenburg ist jetzt Technische Hochschule

- Perspektiven durch Innovationen

- Megatrend Agilität

- Fachkräfte für den Bayerischen Untermain begeistern

- Gründerpotenzial an der Hochschule heben – Projekt EPISODE gestartet

- Statement aus der Politik - Berthold Rüth

- Kolumne z!um Schluss

- Komplette Ausgabe als PDF

- Ausgabe 3/2018

- Ko-HAF zieht positive Bilanz

- MAXITHERM – UPDATE – neues innovatives Heizsystem für Elektroautos

- Die digitalisierte Logistik der Zukunft

- H2anau – ein bewegendes Projekt nimmt Fahrt auf!

- Das E-Mobilitätskonzept der Stadt Aschaffenburg

- Akzeptanz der Elektromobilität

- ELISA – In Hessen entsteht die umweltfreundliche Autobahn

- Wald erFahren – sechs neue Touren für Elektrofahrräder

- Digitale Mobilität bei den Stadtwerken Aschaffenburg

- Flottensimulation für den optimalen Einsatz von Elektrobussen im ÖPNV

- Intentionserkennung im Straßenverkehr der Zukunft

- Forschung für ein effizientes Recycling von Hochleistungsbatterien

- Hyperloop und seine Umsetzung in Deutschland

- Optimierte Kontrolle - WIKA baut individuelle Prüfanlagen für Automotive-Unternehmen

- Pirelli Cyber Car: Smartes Reifensystem macht Autos sicherer

- Fiber Patch Placement – Leichtbau für die Flugtaxis der Zukunft

- Doppel-E-Antrieb mit Range-Extender (DE-REX)

- Interview

- (Digitale) Mobilität als strategische Entscheidung

- Anbaugeräte 4.0: Wie Eisen ‚intelligent‘ und ‚smart‘ wird

- Effizientere Lieferantensuche durch datengetriebene Supplier-Suchmaschine

- Künstliche Intelligenz bietet viele Chancen

- Moderne Personalpolitik im KMU

- Walter Reis Institut

- Funkenerosion mobil

- 20 Jahre ips

- 20 Jahre Gründerzentrum

- 30 Jahre Teamtec

- Kolumne z!um Schluss

- Komplette Ausgabe als PDF

- Ausgabe 2/2018

- Interview

- Die Ressource Wasser effizient nutzen

- Ungenutzte Energie weltweit nutzen

- Energiebilanz, Wärmewende, Ökoprofit

- Gestalter der regionalen Energiewende

- Energieverbräuche berechnet und gemessen

- Photovoltaik-Anlage ersetzt die Heizung

- Supraleitende Motoren gehen in die Luft

- Hochleistungsbatterien

- Zweistromkreisgenerator

- Smart City - Vision oder Realität

- Intelligente Versorgungsnetze

- Ökologische Nutzwerte von Internetanwendungen

- Vordenker im Klimaschutz

- Hochleistungsreifen und Klimaschutz

- Judith Gerlach

- Thomas Mütze

- Berthold Rüth

- Raspberry Pi

- Digitales Gründerzentrum

- Hochbegabung fördern, Fachkräfte gewinnen

- Digitale integrierte Managementsysteme

- ESF-Projekt Prompt@net

- Wert verkaufter Produkte für den Hersteller

- Integrierte Managementsysteme und IoT

- Neuigkeiten aus der Region

- 20 Jahre Hensel Recycling

- IDS Logistik familienfreundlich

- TEC-Institut erweitert Leistungsangebot

- Gründerzentrum ZENTEC

- Kolumne z!um Schluss

- Ausgabe 1/2018

- Interview

- Großvolumige Werkstücke bearbeiten!

- Vorhandene Abrichtlösungen optimieren

- Auf Nummer sicher

- Präzision in Kupfer

- Der Ultrakurzpulslaser: Das Präzisionswerkzeug von Morgen!

- Farbräume - unendliche Weiten

- Die Fabrik der Zukunft steht im Spessart

- Digitale und mentale Transformation gestalten

- mainproject digital

- Ausbildung Additive Fertigung

- Digitalisierung bei ZENTEC

- NAMSA siedelt sich im Industrie Center Obernburg an

- Kolumne z!um Schluss

- Ausgabe 3/2017

- Editorial

- Interview

- Werkstoffe im Zeitalter der Bioökonomie

- Kunststoff als Lärm- und Verschleißschutz?

- Kunststoffrecycling neu gedacht

- Composites 4.0 – Fiber Patch Placement automatisiert die Produktion

- Faserverbundwerkstoffe für den Leichtbau

- Kunststoffe prägen alle Bereiche unseres Lebens

- 3D-Druck: schnell, präzise und individuell

- Dynamisch, komplex, innovativ, integrierend – aus Unterfranken in die weite Welt

- Prinzip Vielseitigkeit

- Innovative Infrarot-Strahler optimieren die Herstellung von Fahrzeug-Innenausstattung

- Absicherung von Herstellungsprozessen für Automobile Interieur-Bauteile aus Kunststoff

- Recycling von Kunststoffen

- Nicht ganz dicht – mikroskopische Schadensanalyse

- Smart Products für die Fabrik der Zukunft

- Befragung „Digitale Transformation gestalten“

- Die wandelnde Zeit der Disruption – neu entdeckt vom TV Großwallstadt

- Ist Bitcoin so etwas wie „digitales Gold“?

- Homeoffice: Ein Baustein für das Arbeitsmodell der Zukunft

- Kreativität der Stoff aus dem Zukunft gewonnen wird

- Neue FMS-Varianten – Kontrolle in jeder Situation

- OWA green circle – neuer Wert für alte Decken „Nachhaltigkeit braucht Entschiedenheit“

- Ankündigung: Kooperationsbörse Digitalisierung und Industrie 4.0

- Kolumne z!um Schluss

- Ausgabe 2/2017

- Ausgabe 1/2017

- Ausgabe 3/2016

- Ausgabe 2/2016

- Ausgabe 1/2016

- Ausgabe 3/2023

- // MEDIADATEN

- // ABONNEMENT

- // KONTAKT

- // POWERED BY ZENTEC

- // SUCHE

Z! DAS ZUKUNFTSMAGAZIN IM INTERVIEW MIT Steffen Mikulla

Interview mit Steffen Mikulla

Geschäftsführer ConCert Servicezentrum

Bayerischer Untermain GmbH

Herr Mikulla, die Region Bayerischer Untermain gilt als Wiege der Messtechnik. Kann man das heute noch so stehen lassen?

Ja, absolut. Die Region ist – auch wenn der Dienstleistungssektor auch hier zunimmt - ein starker Produktionsstandort. Messen – Steuern – Regeln (MSR) sind für viele produzierende

Unternehmen

Kernprozesse präziser Produktion. Und die Branche entwickelt sich marktgerecht weiter. Gerade aufgrund unserer hohen Präzision haben die hiesigen MSR-Unternehmen auch weltweit hohes Ansehen und

sind am Puls der Zeit.

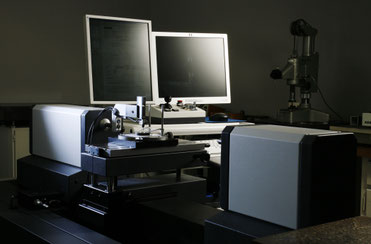

ConCert bietet Kalibrierdienstleistungen an. Was kann man sich darunter genau vorstellen?

Die Qualität vieler Produkte unterliegt einer Menge von Parametern. Ist ein Bauteil auch nur minimal zu groß oder zu klein oder ist beim Zusammenbau von zwei Teilen das definierte Drehmoment

über- oder unterschritten, wird es zur Ausschussware bzw. riskiet eine Rückrufaktion. Daher ist eine regelmäßige Kalibrierung der im Produktionsprozess eingesetzten Messgeräte eine wichtige

Voraussetzung für präzise Produktion. Dabei wird vorab ein Normal definiert und bei der Kalibrierung eine mögliche Abweichung festgestellt und auf Normal „zurückgesetzt“.

Das ist dann also so eine Form von Qualitätssicherung?

Ja. Nehmen wir die Automobilindustrie. Sie kauft eine Vielzahl von Bauteilen von Zulieferern zu. Diese

Zulieferer müssen bei der Produktion sicher sein, dass ihre Bauteile präzise nach den Kundenvorgaben gefertigt sind, denn wenn dies nicht der Fall ist, stehen entweder beim Autobauer die

Bänder still oder das eingebaute Teil macht im Betrieb des Fahrzeugs Probleme. Dann kommt es zu teuren Rückrufaktionen, was wiederum bedeutet, dass der Autobauer den Lieferanten in die Pflicht

nimmt. Mit exakt kalibrierten Prüfmitteln kann der Zulieferer dieses Risiko minimieren.

Wie stellt ConCert die Qualität der Kalibrierungen sicher?

Wir sind ein DAkkS-akkreditiertes Labor. Unsere Prozesse – niedergeschrieben in unserem

Qualitätsmanagement-Handbuch – werden alle 18 Monate von der Akkreditierungsstelle auditiert. Im

Zertifikat sind alle relevanten Parameter mit ihren Messbereichen genannt. Für unsere tägliche Arbeit

bedarf es besonderer Ausstattung wie hochsensible Kalibratoren aber auch der Sicherstellung von

konstanter Raumtemperatur. Schon durch kleine Abweichungen von der Solltemperatur oder Temperaturschwankungen dehnen sich manche Materialien so stark aus, dass es zu Messfehlern kommen kann.

Entscheidend ist auch der feinfühlige Umgang unseres Personals mit den sensiblen Prüfmitteln unserer Kunden.

Gibt es Praxisbeispiele, die jedermann gut nachvollziehen kann?

Kalibrierung wird vielfach bei der Produktion von Bauteilen in der Automobilindustrie, der Luft- und

Raumfahrttechnik oder dem Militär eingesetzt. Aber auch in unserer aller Umfeld sind Kalibrierungen für unsere persönliche Sicherheit ein Thema: FI-Schalter im Haushalt werden mit sogenannten

VDE-Testern auf ihre Funktionsfähigkeit geprüft, sprich ob sie bei zu hohem Stromfluss wie geplant abschalten. Diese VDE-Tester müssen regelmäßig kalibriert werden. Oder in Kfz-Werkstätten: Beim

Räderwechsel müssen diese mit einem definierten Drehmoment angezogen werden. Wenn dieses nicht erreicht wird, könnten sich die Räder während der Fahrt lösen. Daher werden die Drehmomentschlüssel

regelmäßig geprüft und kalibriert.

Die Kalibrierung welcher Parameter sind das Kerngeschäft von ConCert?

Wir sind spezialisiert auf elektrische Messgrößen wie Spannung, Stromstärke und Widerstand ebenso

wie auf dreidimensionale Größen wie Gewinde. Wir können beispielsweise Abweichungen von 0,02 μm nachweisen. Für andere Messgrößen wie Druck, Temperatur, Durchfluss, Kraft und Gewicht arbeiten wir

seit vielen Jahren mit ebenfalls akkreditierten Partnerlaboren zusammen.

Inwiefern profitieren Ihre Kunden von den Kooperationen mit anderen Laboren?

Jeder Partner bedient ein festes Spektrum an Messgrößen. Durch die Zusammenarbeit mit uns ergeben sich für den Kunden eine Reihe von Vorteilen. Für die Kalibrierung jedes einzelnen Parameters

sind echte Experten am Werk. Gleichzeitig haben sie mit uns nur einen Ansprechpartner, der Logistikaufwand ist geringer und oftmals können wir als Kooperationspartner für unsere Kunden auch die

bevorzugte Durchführung der Kalibrierleistung vereinbaren. Sprich: die Durchlaufzeiten sind kürzer.

Wodurch zeichnet sich das ConCert Geschäftsmodell aus?

Neben dem für viele Kunden wichtigen breiten Spektrum, das wir über unsere Kooperationspartner

in der Lage sind abzudecken, stehen wir für flexible und kurze Durchlaufzeiten. Im Markt wird auch

wahrgenommen, dass wir mit der permanenten Weiterentwicklung unserer Prüfmitteldatenverwaltung

und den Vor-Ort-Kalibrier-Services sehr kundenorientiert arbeiten.

Sie sprechen von einer Prüfmittelverwaltung – wie funktioniert das?

Wir erfassen alle Prüfmittel und deren relevanten Messgrößen in einer Datenbank. Ebenso sind die

Zyklen hinterlegt, in denen eine Kalibrierung nötig ist und damit verbunden eine Erinnerungsfunktion.

Eine Historie zeigt, wie, wann und wo das Messmittel in der Vergangenheit mit welchen Werten kalibriert wurde. Diese Datenbank kann beim Kunden installiert werden und mit verschiedenen

Benutzerrechten versehen werden. Regelmäßige Updates der Datenbank ermöglichen auch spezielle Kundenwünsche an die Datenbank zu berücksichtigen.

Ihr Unternehmen hat eine lange Tradition. Wo waren die Anfänge?

Der Beginn unserer Tätigkeit liegt bereits in den 1960iger Jahren. Damals ist ein Kalibrierlabor bei

AEG-Medicon in Seligenstadt entstanden. Bereits 1992 wurde das Labor als offizielle DKD-Kalibrierstelle für elektrische Gleich- und Wechselspannungsgrößen akkreditiert. Mein Vater Gero Mikulla

hat dann 1998 das Labor übernommen und unter dem Namen MKR-Kalibrierservice geführt. 2002 entstand dann die Idee, ein Servicezentrum einzurichten und wir zogen in das Business Center der ZENTEC

nach Großwallstadt. Das Kalibrierzentrum ConCert ist gut im Markt angenommen worden und wir haben dann 2006 in Mainaschaff größere Räumlichkeiten angemietet. 2012 sind wir näher an eine Reihe

wichtiger Kunden gerückt, die ebenso wie wir im Industrie Center Obernburg und Umgebung angesiedelt sind. Weiterhin konnten wir 2016 das Längenlabor der Firma MÜGRA Lehrentechnologie übernehmen

und damit unser Leistungsspektrum deutlich erweitern.

Welche Rolle spielte das Technologiezentrum ZENTEC bei der Entwicklung zum Servicezentrum?

ZENTEC engagierte sich, Kalibrierdienstleister der Region Bayerischer Untermain zusammenzubringen, um Potenziale für Zusammenarbeit auszuloten. Dies gelang sehr gut, weil es nur sehr wenig

Überlappungen oder gar Konkurrenzsituationen gab. Ergebnis war die Idee, die Dienstleistungen der Firmen gemeinsam unter einem Dach zu koordinieren und zu vermarkten und somit die Position im

Wettbewerb gegenüber großen Dienstleistern, die alles aus einer Hand anbieten können, zu verbessern. Auch dank einer monetären Unterstützung des Freistaats Bayern konnten wir das sehr

strukturiert tun und hierbei auch den Namen „ConCert“, ursprünglich als Abkürzung für „Konsortium für zertifizierte Dienstleistungen“ gedacht, entwickeln. ZENTEC war somit der Initiator und der

„Geburtshelfer“.

Man sieht, Ihr Unternehmen ist mit der Region stark verwurzelt. Was schätzen Sie am Bayerischen Untermain?

Betrachtet man es von der wirtschaftlichen Seite kann man sagen, dass wir hier wirklich eine hohe

Dichte an produzierenden Unternehmen verzeichnen, die unserer Services bedürfen. Gepaart mit

der guten logistischen Anbindung sind das ideale Voraussetzungen für uns als Unternehmen. Dazu

kommt, dass man sich auch privat sehr wohlfühlen kann: Es gibt tolle Freizeitangebote, kulturelle

Highlights und auch gastronomisch kommt man auf seine Kosten. Die Region ist also – aus meiner

Sicht – für eine Kombination aus qualifizierten, anspruchsvollen Arbeitsplätzen sowie zum Leben, sei

es als Single oder Familie, durchaus attraktiv.

Herr Mikulla, vielen Dank für die interessanten Einblicke in Ihr Unternehmen.

Das Interview führten Katja Leimeister und Gerald Heimann

Teilen Sie gerne mit Ihrem Netzwerk diese Information: