- // START

- // AKTUELLE AUSGABE

- Komplette Ausgabe als Flipbook

- Komplette Ausgabe als PDF

- Schwerpunkt: Transformation in der Wirtschaft

- Match4Transformation

- Digitale Transformation in der Product Compliance

- Schneller Wissenstransfer ist Grundvoraussetzung für agiles Wirtschaften

- Mit Transformation als Kontinuum die Zukunft gestalten

- Wie sich Mikroplastik in Gewächshäusern und Gemüseanbau verhindern lässt

- Digitale Transformation in der Finanzberatung – Mensch trifft KI

- Die digitale Transformation als Herausforderung

- Transform.RMF – Innovationstreiber für den Strukturwandel in Mainfranken

- WIKA ist gewähltes Mitglied des Digital Data Chain Consortium (DDCC)

- Kooperative Kunststoffkreisläufe Mainfranken

- Transformation braucht Handlungsfähigkeit

- Interview mit Gerhard Rienecker, PASS Consulting Group

- Neuigkeiten aus der Region

- Forschungs- und Transfertag an der Technischen Hochschule Aschaffenburg

- 25 Jahre Innovation und Wachstum: Firstcom Europe AG feiert Jubiläum

- Michael Bargl feiert 25-jähriges Dienstjubiläum

- TH Aschaffenburg – mainproject im Austausch mit der Region

- EmpowerHER – ein neues Projekt zur Stärkung beruflicher Gleichstellung am Untermain

- YouTube Vlog der Regionalen Fachkräfteallianz

- Teamwork – eine Weiterbildungsaufgabe für alle im Unternehmen

- PYTHA auf der interzum guangzhou 2025 – ausgezeichnet mit dem interzum guangzhou Award

- Fachtag „Zukunftskompetenzen“ für pädagogische Fach- und Lehrkräfte

- // FRÜHERE AUSGABEN

- Ausgabe 3/2024

- Komplette Ausgabe als Flipbook

- Komplette Ausgabe als PDF

- Vier-Tage-Woche einer Kreativagentur

- New Work bei Schera GmbH

- Transformation braucht Kommunikation

- New Work – New Learning!

- Bürogestaltung im Wandel

- Leadership statt Management

- Die Vier-Tage-Woche in einem Hochtechnologie- Familienunternehmen

- New Work – Herausforderungen und Lösungsansätze

- New Work und Female Empowerment

- Interview mit prosma

- Mobilitätskonferenz

- Rückblick zu After Work Talk

- PYTHA AnwendertreffenPLUS

- mainproject-Community Personal und Qualifikation

- Praktikumswoche am Bayerischen Untermain

- Kundentag bei QSW

- SKZ

- ZENTEC am neuen Standort

- Rückblick Weiterbildungsmesse Main.Fortschritt

- Netzwerkkonferenz

- Ausgabe 2/2024

- Ausgabe 1/2024

- Komplette Ausgabe als Flipbook

- Komplette Ausgabe als PDF

- KaNis

- innovabunt

- Aschaffenburger Versorgungs-GmbH

- SKZ

- LOTAS

- A. Hock MSR- und Electronic Service

- PASS Consulting

- Hensel Recycling

- PSI

- Initiative Bayerischer Untermain

- 90green solutions

- Brüder Grimm Berufsakademie Hanau

- Interview mit Erbacher

- SKZ

- IDS

- Weiterbildungsverbund

- Lernwelt Designstudios

- TH Aschaffenburg

- ZENTEC

- Initiative Bayerischer Untermain

- Ausgabe 3/2023

- Komplette Ausgabe als Flipbook

- Komplette Ausgabe als PDF

- ZEGO

- Robur

- Bayern Innovativ

- Dokuneo

- Firstcom

- Hanns Seidel Gymnasium

- Stadt Aschaffenburg

- PSI

- IWKS

- IHK Darmstadt

- WFU Forum

- KI Regionalzentrum

- TH IMI

- TH KI Projekte

- Interview mit Hilder/Deuser

- GründerinnenTalk

- Fabuly

- Digital Vital

- IPS

- iwks

- skz

- Klima10

- Praktikumswoche

- Interview mit Dr. Freser-Wolzenburg

- Ausgabe 2/2023

- Komplette Ausgabe als Flipbook

- Komplette Ausgabe als PDF

- Zukunftsweisende Zusammenarbeit

- Zusammenarbeit wvu und TH

- TransferformKMU

- TransformationsgestalterInnen

- Lernreise New Work Mindset

- WeiterbildungsmentorInnen

- Agentur für Arbeit unterstützt

- Digitallotsen

- Lebenslanges Lernen

- Schlüsselfaktor Weiterbildung

- Lernplattform und Wiki-Software

- Erklärvideos

- Mit E-Learning fit für die Zukunft

- E-Learning und LinkedIn

- Innovation leben. Wissen teilen.

- Die Weber Akademie

- Speedlearning mit Avataren

- Die Göhler-Ausbildungswerkstatt

- Jahrzehntelange Erfahrung

- Mentoring-Workshop

- Interview mit Susanne Trunk

- Praktikumswoche

- Zentren stärken

- MintBayU

- IDS Scannertechnik

- Züge sollen elektrisch fahren

- B2 4-Tage-Woche

- Wirtschaftssymposium

- Leserbefragung

- Ausgabe 1/2023

- Komplette Ausgabe als Flipbook

- Komplette Ausgabe als PDF

- GreenTech StartUp

- Stadtwerke: Partner für Ladeinfrastruktur

- Auf dem Weg zur Klimaschule

- Ökoprofit

- Mehr Effizienz, weniger Energie

- SKZ wird Klimaschutz-Unternehmen

- Energieeffizient produzieren

- Seniorentagesstätte heizt mit Solar- und Erdwärme

- Klimaschutz: Landkreis Miltenberg und District Njombe

- Bayerische Energie-Härtefallhilfen für Unternehmen

- Interview mit Joachim Kraft

- Resiliente Unternehmen

- Kommunikationssysteme für Skateanlagen-Hersteller

- IDS: Konsolidierung auf hohem Niveau

- Wissenstransferprojekt mainproject wird weitergeführt

- Weiterbildungsverbund WVU

- GründerinnenTalk am Untermain

- InnovationsForum zu KI

- Ringvorlesung KI

- Literaturtipp

- Ausgabe 3/2022

- Komplette Ausgabe als PDF

- Wenn New Work Mindset zur Routine werden soll

- New Work im Handwerk

- Performance Management = Controlling der Zukunft

- Glück und Erfolg im Beruf

- Wie New Learning die Arbeitswelt verändert

- New Work, Digitalisierung, CQO und Co.

- Interview mit Prof. Dr. Georg Rainer Hofmann

- 40 Jahre PYTHA 3D-CAD

- Auftakt Umsetzung REMOSI-Gutachten

- bitbone schließt Partnerschaft mit CloudBees

- Auszeichnung Leuchtturmprojekt 2022 für Stadtwerke Aschaffenburg

- Fraunhofer IWKS Forschungs- und Laborgebäude erfüllen höchste Nachhaltigkeitskriterien

- Beratung, Weiterbildung und Förderung suchen und finden

- Projektstart zur Validierung eines Herstellungsverfahrens für Permanent-magnete

- Special: 25 Jahre Gründerzentrum

- Kolumne z!um Schluss

- Ausgabe 2/2022

- Komplette Ausgabe als PDF

- SKZ und TRILITEC kooperieren

- Nachhaltiger Umgang mit innovativen Werkstoffen

- Modifizierung von styrolbasierten TPS mit Kurzfasern

- Räume zum Wohlfühlen durch innovative Materialien

- Recyclinglösungen für Wasserstoffbrennstoffzellen

- SAF TRAKr: E-Maschine ohne Seltene Erden

- ips Unterwasser-Granuliersystem

- Interview mit Julia Berberich und Andreas Jörn

- Gründermesse 2022

- Das SKZ unterstützt Kunden bei der Aufdeckung von Einsparpotenzialen

- Veröffentlichungen zu New Work und Agiles Arbeiten

- Wie internationale Unternehmen in Frankfurt RheinMain erfolgreich Fuß fassen

- Stückgutkooperation IDS wird 40

- Leitvision zur Transformation am Bayerischen UntermainNeue Seite

- ÖKOPROFIT®: Umweltmanagement

- Theo Klein + Partner TOP CONSULTANT 2022

- Nachhaltige Transformation gestalten

- Barrierefrei im Internet surfen

- Stimme aus der Politik

- Kolumne z!um Schluss

- Ausgabe 1/2022

- Komplette Ausgabe als PDF

- Homeoffice und Cyberangriffe, wie passt das zusammen?

- Business Continuity Management als Hands-on- Ansatz

- Sicherheit in IT-Netzwerken des Mittelstands

- IT-Security-Vortragsreihe wird 2022 fortgesetzt

- Cyber-, Informations- & IT-Sicherheit − alles das Gleiche?

- Interview

- Transformationssprechtag für Unternehmen am Bayerischen Untermain

- Der neue UV-Luftreiniger Soluva Air F ist gleichzeitig leicht, leise und leistungsstark

- Mentor und Sparringspartner: ASC unterstützt Start-up-Inkubator

- Weiterbildung zum Betrieblichen Pflegelotsen/zur Betrieblichen Pflegelotsin

- Unternehmenstransformation: C+ITEC AG wird zu Firstcom Europe AG

- Beginn des neuen Förderprojekts „Weiterbildungsverbund (Automotive) Bayerischer Untermain“

- Arbeitnehmer und Arbeitgeber voranbringen: Das Projekt „Weiterbildungsinitiatorin“

- Theo Klein + Partner feiert 30-jähriges Firmenjubiläum

- Cyberangriffe auf die öffentliche Verwaltung – welche Gefahr besteht für bayerische Kommunen?

- Bayern stärkt die Cybersecurity

- Kolumne z!um Schluss

- Ausgabe 2/2021

- Alles wird digital

- New Work – Arbeit neu leben

- Der Weg zur intelligenten Organisation

- Baustelle digital

- Gemeinsam in die digitale Zukunft

- visproject – Energie- und Umweltmanagement

- Modell „simoD3“ für KMU

- Digitalisierung bei den Stadtwerken

- Networking via Clye

- Digitalisierung und Modernisierung: Das JBG Miltenberg

- So macht Digitalisierung die Mobilität intelligent

- Lebensmittelbelehrung ab sofort auch online

- Persönliche Kundenberatung

- Interview

- Heraeus Noblelight erhält Innovationspreis

- WBGU tagt am Fraunhofer IWKS

- 20 Jahre LOTAS Softwareentwicklung

- VanAssist

- SKZ wird 2025 klimaneutral

- Nachhaltigkeit: mainproject unterstützt KMUs

- Freiheit und Verantwortung als Triebfeder

- Bayern pusht die Digitalisierung

- Kolumne z!um Schluss

- Komplette Ausgabe als PDF

- Ausgabe 1/2021 ...

- Weiterbildung im Gesundheitswesen

- UV-Desinfektion schützt vor Viren

- Smart Lab

- Digitalmanometer und Smartphone

- Mit Moog befreit durchatmen

- Wegweisende Innovation durch konsequenten Fokus

- Interview

- IWKS gewinnt Ideenwettbewerb

- Vision Aschaffenburg

- Neues Extraktionsgerät

- IDS weiter auf Erfolgskurs

- Wo, wenn nicht hier!

- Innovationsfeld Bioverpackung

- Kunststoffbauteile mit längerer Lebenszeit

- Berufs- und Studienorientierung

- Stimme aus der Politik

- Kolumne z!um Schluss

- Komplette Ausgabe als PDF

- Ausgabe 2/2020

- Elektrische Nutzfahrzeuge für Transport und Lieferverkehr

- Die Zukunft fährt elektrisch

- Quantifizierung von Schwingungen

- Elektromobilität - ein Systemwechsel

- Großstromspeicher für grünen Strom

- Elektromobilität auf dem Betriebshof

- IWKS forscht an „grüner“ Wasserstoffproduktion

- BEST4HY

- Zyklische Lebensdauer von Akkumulatoren

- Interview

- Das effizienteste Wärmepumpen-System

- Den selbst erzeugten Strom im Blick

- E-Mobilität bei Dachdeckerunternehmen

- Verschleißschutz – nachhaltig und ressourcensparend

- Nachhaltigkeit beginnt vor der Innovation

- R+W wird Grün!

- Engagiert für wirtschaftlichen und ökologischen Wandel

- ASC kündigt neue Funktionen an

- Sicher im Homeoffice

- Weiterbildung im Digitalen Wandel

- Soluva-Geräte von Heraeus Noblelight

- Kamerabasierte Qualitätskontrolle

- Neubau für das Fraunhofer IWKS

- Stimmen aus der Politik

- Mit der Digitalisierung in eine bessere Zukunft

- Synthetische Kraftstoffe

- Technologie-Vielfalt statt Ideologie-Blindheit

- Kolumne z!um Schluss

- Komplette Ausgabe als PDF

- Ausgabe 1/2020

- Green IT

- Biobasierte Kunststoffbeschichtungen

- Edelmetallrecycling

- Kommunale Abfallwirtschaft

- BHKW: autarke Energieversorgung

- Drei Dimensionen der Nachhaltigkeit

- Energieoptimierung im Altersheim

- Nachhaltigkeit seit 1948

- Energetische Sanierung

- Nachhaltig Bauen und Betreiben

- Nachhaltigkeit ist mehr als Ökostrom

- Stadtwerke gestalten Energiewende

- Nachhaltigkeit Impulse für die Region

- Ultrafiltration

- Solarstromkraftwerke

- Nachhaltigkeit: Leitlinie der bayerischen Politik

- Bischoff zu Gast im ICO

- Ethik Society zeichnet Vanessa Weber aus

- Fachkräftekongress

- Kolumne z!um Schluss

- Komplette Ausgabe als PDF

- Ausgabe 3/2019

- Nachhaltige Stromspeicher für die Energiewende

- Analytic Service Obernburg: Breites Analyse-Spektrum

- Flexibles Polieren im Formen- und Werkzeugbau

- Von Kleinheubach in die Welt

- Sondermaschinen und vieles mehr – Made in Wiesen

- JAKOB Antriebstechnik – vom Kupplungshersteller zum Innovationspartner

- Bereits heute an der Zukunft von morgen arbeiten

- Effizienter Verschleißschutz in Theorie und Praxis

- Reinmuth Galvanik: Bedeutend . Besser . Beschichten

- Beeindruckend: Bildmotive und Oberflächen nach Kundenwunsch

- Moderne Chancen nutzen, wettbewerbsfähig bleiben

- Konsequente Solar-Architektur – LEED Platin zertifizierte Staatsoper in Athen

- Lebensmittel aus der Region für die Region

- Interview

- Innovator mit klarem Bekenntnis zur Region

- Quantenspringer digitalisieren den Mittelstand

- Dachdeckerunternehmen goes digital

- Digitaler Wandel der Arbeitswelt bedeutet auch sozialen Wandel

- Einmalige Einblicke in das Innenleben eines Augenlasers

- Neues Forschungsprojekt für innovative Recyclingverfahren von Elektroschrott gestartet

- QSW Qualitäts Service Welzbacher GmbH feiert 10-jähriges Bestehen

- Neue Geschäftsleitung in der ZENTEC GmbH

- Der Bayerische Untermain hat Zukunft!

- Kolumne z!um Schluss

- Komplette Ausgabe als PDF

- Ausgabe 2/2019

- Leistungskontrolle ohne Druck

- Fahrzeugsicherheit von morgen schon heute getestet

- WM | SYS Analyzer – Transparenz für Betrieb und Steuerung

- GetIT – Know-how to go

- Prozessintegration von aktiver schwingungsisolierender Luftlagerung für Messmaschinen

- Automatisierte Dekontkabine für den Kernkraftwerksrückbau

- Mehr Transparenz durch smarte Sensoren und Algorithmen

- LoRaWAN – Ein Netz zur Übertragung von Daten aus Sensortechnik

- Positionsmessung von Bohrungen in Arbeitslehren

- Stamm Prüfdienstleistungen auf einen Blick

- FMS – Kontrollierte Kraft

- Kleine Dinge ganz groß - Die Zukunft gehört der Nanoanalytik

- Industrie 4.0 für Energiezentralen

- Interview

- Linde connect – macht Ihre Flotte intelligent

- Mobile Kommunikation in Unternehmen wird rechtskonform

- Ein Jahr DSGVO – eine erste Bilanz aus der Praxis

- „Bayern Digital“ beschleunigt digitale Transformation

- ips verkauft erstmals großes Unterwasser-Granuliersystem

- Neue Fraunhofer-Einrichtung zur Ressourcensicherung

- Standortkampagne erfährt großen Zuspruch

- Open Innovation Lab erhält bundesweite Auszeichnung

- 17. Tage der Industriekultur Rhein-Main mit dem Fokus „Baukultur“

- FrankfurtRheinMain auf dem Weg zur Gründerregion

- Kolumne z!um Schluss

- Komplette Ausgabe als PDF

- Ausgabe 1/2019

- VanAssist – Paketzustellung der Zukunft

- ICO - Über 70.000 Quadratmeter modernste Logistikflächen für die Region

- KI zur Empfängererkennung

- Web-basierte Logistik-Lösungen für Transportdienstleister

- Die neue Logistikhalle der REINHOLD KELLER Group

- Individual-Logistik im grenzüberschreitenden Verkehr

- Logistikherausforderung in der Nische Gefahrgut- und Spezialtransporte

- Charterflüge im Werkverkehr ermöglichen maximale Flexibilität

- Interview

- Wägetechnik 4.0

- Die glitzernde Welt der Messen oder die Schaufenster zur Welt

- Künstliche Intelligenz in der Supply Chain – Transparenz ermöglicht Wettbewerbsvorteil

- Die Zukunft liegt in der Cloud

- Die Hochschule Aschaffenburg ist jetzt Technische Hochschule

- Perspektiven durch Innovationen

- Megatrend Agilität

- Fachkräfte für den Bayerischen Untermain begeistern

- Gründerpotenzial an der Hochschule heben – Projekt EPISODE gestartet

- Statement aus der Politik - Berthold Rüth

- Kolumne z!um Schluss

- Komplette Ausgabe als PDF

- Ausgabe 3/2018

- Ko-HAF zieht positive Bilanz

- MAXITHERM – UPDATE – neues innovatives Heizsystem für Elektroautos

- Die digitalisierte Logistik der Zukunft

- H2anau – ein bewegendes Projekt nimmt Fahrt auf!

- Das E-Mobilitätskonzept der Stadt Aschaffenburg

- Akzeptanz der Elektromobilität

- ELISA – In Hessen entsteht die umweltfreundliche Autobahn

- Wald erFahren – sechs neue Touren für Elektrofahrräder

- Digitale Mobilität bei den Stadtwerken Aschaffenburg

- Flottensimulation für den optimalen Einsatz von Elektrobussen im ÖPNV

- Intentionserkennung im Straßenverkehr der Zukunft

- Forschung für ein effizientes Recycling von Hochleistungsbatterien

- Hyperloop und seine Umsetzung in Deutschland

- Optimierte Kontrolle - WIKA baut individuelle Prüfanlagen für Automotive-Unternehmen

- Pirelli Cyber Car: Smartes Reifensystem macht Autos sicherer

- Fiber Patch Placement – Leichtbau für die Flugtaxis der Zukunft

- Doppel-E-Antrieb mit Range-Extender (DE-REX)

- Interview

- (Digitale) Mobilität als strategische Entscheidung

- Anbaugeräte 4.0: Wie Eisen ‚intelligent‘ und ‚smart‘ wird

- Effizientere Lieferantensuche durch datengetriebene Supplier-Suchmaschine

- Künstliche Intelligenz bietet viele Chancen

- Moderne Personalpolitik im KMU

- Walter Reis Institut

- Funkenerosion mobil

- 20 Jahre ips

- 20 Jahre Gründerzentrum

- 30 Jahre Teamtec

- Kolumne z!um Schluss

- Komplette Ausgabe als PDF

- Ausgabe 2/2018

- Interview

- Die Ressource Wasser effizient nutzen

- Ungenutzte Energie weltweit nutzen

- Energiebilanz, Wärmewende, Ökoprofit

- Gestalter der regionalen Energiewende

- Energieverbräuche berechnet und gemessen

- Photovoltaik-Anlage ersetzt die Heizung

- Supraleitende Motoren gehen in die Luft

- Hochleistungsbatterien

- Zweistromkreisgenerator

- Smart City - Vision oder Realität

- Intelligente Versorgungsnetze

- Ökologische Nutzwerte von Internetanwendungen

- Vordenker im Klimaschutz

- Hochleistungsreifen und Klimaschutz

- Judith Gerlach

- Thomas Mütze

- Berthold Rüth

- Raspberry Pi

- Digitales Gründerzentrum

- Hochbegabung fördern, Fachkräfte gewinnen

- Digitale integrierte Managementsysteme

- ESF-Projekt Prompt@net

- Wert verkaufter Produkte für den Hersteller

- Integrierte Managementsysteme und IoT

- Neuigkeiten aus der Region

- 20 Jahre Hensel Recycling

- IDS Logistik familienfreundlich

- TEC-Institut erweitert Leistungsangebot

- Gründerzentrum ZENTEC

- Kolumne z!um Schluss

- Ausgabe 1/2018

- Interview

- Großvolumige Werkstücke bearbeiten!

- Vorhandene Abrichtlösungen optimieren

- Auf Nummer sicher

- Präzision in Kupfer

- Der Ultrakurzpulslaser: Das Präzisionswerkzeug von Morgen!

- Farbräume - unendliche Weiten

- Die Fabrik der Zukunft steht im Spessart

- Digitale und mentale Transformation gestalten

- mainproject digital

- Ausbildung Additive Fertigung

- Digitalisierung bei ZENTEC

- NAMSA siedelt sich im Industrie Center Obernburg an

- Kolumne z!um Schluss

- Ausgabe 3/2017

- Editorial

- Interview

- Werkstoffe im Zeitalter der Bioökonomie

- Kunststoff als Lärm- und Verschleißschutz?

- Kunststoffrecycling neu gedacht

- Composites 4.0 – Fiber Patch Placement automatisiert die Produktion

- Faserverbundwerkstoffe für den Leichtbau

- Kunststoffe prägen alle Bereiche unseres Lebens

- 3D-Druck: schnell, präzise und individuell

- Dynamisch, komplex, innovativ, integrierend – aus Unterfranken in die weite Welt

- Prinzip Vielseitigkeit

- Innovative Infrarot-Strahler optimieren die Herstellung von Fahrzeug-Innenausstattung

- Absicherung von Herstellungsprozessen für Automobile Interieur-Bauteile aus Kunststoff

- Recycling von Kunststoffen

- Nicht ganz dicht – mikroskopische Schadensanalyse

- Smart Products für die Fabrik der Zukunft

- Befragung „Digitale Transformation gestalten“

- Die wandelnde Zeit der Disruption – neu entdeckt vom TV Großwallstadt

- Ist Bitcoin so etwas wie „digitales Gold“?

- Homeoffice: Ein Baustein für das Arbeitsmodell der Zukunft

- Kreativität der Stoff aus dem Zukunft gewonnen wird

- Neue FMS-Varianten – Kontrolle in jeder Situation

- OWA green circle – neuer Wert für alte Decken „Nachhaltigkeit braucht Entschiedenheit“

- Ankündigung: Kooperationsbörse Digitalisierung und Industrie 4.0

- Kolumne z!um Schluss

- Ausgabe 2/2017

- Ausgabe 1/2017

- Ausgabe 3/2016

- Ausgabe 2/2016

- Ausgabe 1/2016

- Ausgabe 3/2024

- // MEDIADATEN

- // ABONNEMENT

- // KONTAKT

- // POWERED BY ZENTEC

- // SUCHE

Leistungskontrolle ohne Druck

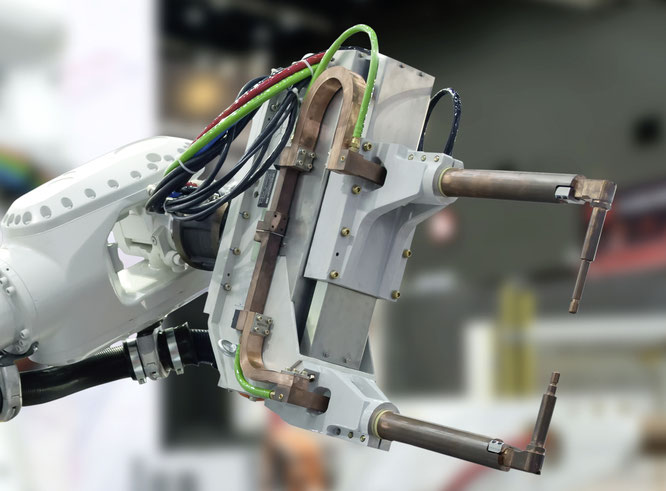

Bewegung und Leistung von pneumatischen und hydraulischen Linearantrieben hängen in erster Linie von Druckkontrolle und -regelung ab. Anders bei elektrischen Linearaktuatoren: Hier kommt

es ausschließlich auf die geeignete Kraftmessung an.

Linearantriebe halten unzählige Arbeitsprozesse in Bewegung, vom Teilestanzen bis zum Ausbaggern einer Baugrube. Bisher spielten dabei vor allem pneumatische und hydraulische Systeme eine Rolle.

Neben diesen beiden klassischen Antriebsarten hat sich mittlerweile der elektrische Linearaktuator etabliert. Die Kombination aus Motor und mechanischem Schubaggregat findet vor allem in

Industrieverfahren als Alternative zu pneumatischen Antrieben Verwendung. Auch für Hydrauliksysteme in der Baumaschinen-Branche gibt es Zeichen eines Wandels.

Die Vorteile solcher E-Lösungen liegen auf der Hand: Die Antriebe sind kompakt und können im Baukastensystem an jede Anwendung individuell angepasst werden. Sie setzen die Energie direkt in

Bewegung um und benötigen keine Flüssigkeit bzw. Druckluft als Zwischenmedium. Demzufolge entfällt das dafür notwendige Equipment wie Pumpen bzw. Kompressoren samt Leitungen und Schläuchen,

was

den Wartungsaufwand reduziert und eine Leckage als potenzielle Fehlerquelle ausschließt.

Kostenintensiver Druck

Zugleich arbeiten Elektroantriebe sparsam: Sie setzen Energie lediglich für die eigentliche Bewegung ein, während Pneumatik- und Hydrauliksysteme permanent Druck aufrechterhalten müssen. Ohne

Druck als zentrale Antriebskomponente konzentriert man sich bei elektrischen Linearaktuatoren auf die Kraftmessung, um den Bewegungsablauf zu überwachen und zu regeln. Entsprechend der

Applikationsbreite müssen dabei unterschiedliche Kräfte erfasst werden, z. B. Fügekräfte bei Roboterarmen, Scherkräfte beim Stanzen, Presskräfte beim Crimpen oder Druckkräfte beim

Punktschweißen.

Fehlererkennung als Unterschiedsmerkmal

Zwar könnten Anwender die Endgeräte eines Antriebs, zum Beispiel eine Schweißzange oder ein Stanzwerkzeug, über Sensoren für die Messgröße Zeit oder Weg an die gewünschte Position bringen. Doch

nur die Kraftmesstechnik ermöglicht zudem eine umgehende automatische Fehlererkennung. Ein plötzlicher Kraftanstieg über die definierte Obergrenze hinaus kann auf einen Spahn oder eine Verkantung

zurückzuführen sein. Eine Fehlermeldung dieser Art ist vor allem in automatisierten Prozessen mit Sekundentakten unerlässlich, kann doch eine unkontrollierte Kraft in kürzester Zeit ganze

Produktchargen zunichtemachen.

Beliebig positionierbar

Für Linearantriebe, bei denen in beide Richtungen Kräfte wirken, eignen sich besonders Zug-/Druck-Kraftaufnehmer. Diese können aufgrund ihres Einschraubgewindes ohne großen Aufwand in nahezu

jeden Linearantrieb eingebaut werden. Die Position spielt keine Rolle, da die Last innerhalb der Kraftkette eines Antriebs überall gleich ist. Bei einem großen Teil der Antriebe wird das

Messgerät an der Krafteinleitung, also am Ende des Schubaggregats, platziert, weil dies dort am einfachsten möglich ist. Dies ist zum Beispiel bei Einpress- oder Stanzmaschinen der Fall.

Alternative bei niedrigen Nennkräften

Gemessen an Handhabung und Leistung stellen Kraftaufnehmer mit Dünnfilmsensoren – diese werden aus mehreren Schichten aufgebaut („gesputtert“), sodass die Dehnungsmessstreifen bereits integriert

sind und als Sensor eingeschweißt werden – die umfassendste Lösung für elektrische Linearantriebe in industriellen Anwendungen dar. Gleichwohl sollte man Kraftaufnehmer mit aufgeklebten

Messstreifen nicht aus dem Auge verlieren. Sie decken die kleinen Nennkräfte ab. Dünnfilm-Kraftaufnehmer haben eine relativ hohe Steifigkeit, sodass erst Kräfte ab 1 kN mit der üblichen

Fehlertoleranz (0,2 bis 1,0 % Fnom) gemessen werden können. Aufgeklebte Dehnungsmessstreifen hingegen können bereits Kräfte ab 1 N detektieren. Sie eignen sich darüber hinaus für die Realisierung

von Miniatursensoren und kommen für eine höhere Genauigkeit in Frage: Es lassen sich Werte von 0,01 bis 1,0 % Fnom erzielen.

Unabhängig von der Art wird der jeweilige Zug-/Druck-Kraftaufnehmer für die Aufgabe ausgewählt. Dabei lässt sich der Grundkörper, der die Sensorzelle aufnimmt, für unterschiedliche Nennlasten

verwenden. Gemäß der VDI-Richtlinie müssen alle Kraftaufnehmer kurzfristig einer Überlast vom Anderthalbfachen ihrer Nennkraft widerstehen. Im Rahmen der definierten Einsatzbedingungen erweisen

sich Kraftaufnehmer als robuste und langlebige Messinstrumente: Sie verkraften bis zu zehn Millionen Lastwechsel ohne Messfehler.

Fazit:

Elektrische Linearantriebe finden zunehmend Verbreitung in der Industrie. Im Gegensatz zu den althergebrachten Linearantrieben hängt die Leistungsüberwachung und -regelung bei elektrischen

Linearaktuatoren ausschließlich von der Kraftmessung ab. Diese basiert auf Zug-/Druck-Kraftaufnehmern. Geräte mit Dünnfilmsensor eignen sich dabei für ein breites Spektrum industrieller

Anwendungen, mit digitalem Ausgangssignal zudem für hochautomatisierte und vernetzte Prozesse der IoT.

Ansprechpartner

Markus Heidl

Produktmanager Kraft

WIKA Alexander Wiegand SE & Co. KG

Alexander-Wiegand-Straße 30

63911 Klingenberg

www.wika.de

Teilen Sie gerne mit Ihrem Netzwerk diese Information: